La gestión de variables importantes dentro de la preservación del funcionamiento y estimación de la vida útil de transformador eléctrico, se basa principalmente en el control, monitoreo y reducción de la humedad tanto en el aislamiento solido como en el líquido refrigerante del equipo, toda vez que la presencia de humedad en los aislamientos del transformador, producen una reducción considerable en la gestión de la vida útil del equipo, llegando incluso a salidas de servicio prematuras por fallas en el aislamiento, producidas principalmente por reducción de distancias eléctricas, hasta descargas parciales en el aislamiento sólido.

En la actualidad existen diferentes métodos de medición y/o cuantificación de la cantidad de humedad presente en los aislamientos del transformador, ya sea Online o por medio de mediciones directas, tales como muestras de aceite, pruebas de espectroscopia en frecuencia o muestras de papel (celulosa), entre otros. La humedad presente en el transformador puede ser generada por varias fuentes [1] , tales como: humedad remanente debido al proceso de fabricación de las bobinas y del mismo transformador, humedad o aire durante el transporte o durante el tiempo de ensamble del transformador en sitio final, mal estado o inexistencia de respirador de silica gel o secadores de aire, ingreso de humedad debido a fugas por poros en lámina o rotura o mal estado de empaquetadura general o en los mantenimientos correctivos de dichas fugas en campo, ingreso de aceite dieléctrico en condiciones elevadas de humedad, descomposición química del aceite.

Sin embargo, es importante realizar una breve introducción sobre la dinámica térmica en el transformador y cómo influye sobre la presencia de humedad entre los aislamientos sólidos y líquidos presentes en el equipo.

En el sistema de aislamiento del transformador, el agua migra entre la celulosa (aislamiento sólido) y el aceite mineral u otro líquido de aislamiento. Es conocido que, ante un incremento en la temperatura en el aislamiento sólido, generalmente causado por incrementos de carga sobre el bobinado, temperatura ambiente del lugar de instalación del transformador, el agua migra hacia el aceite, mientras que su disminución es la causa de la migración en la dirección opuesta, es decir del aceite hacia el papel. La dirección de la migración del agua se debe al hecho de que la higroscopicidad de la celulosa disminuye y la solubilidad en agua en los líquidos dieléctricos aumenta junto con el aumento de la temperatura [2]

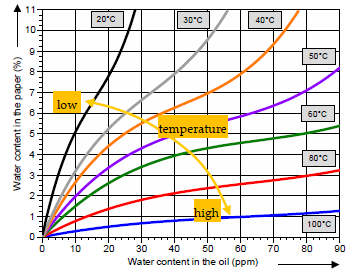

En la ilustración 1, tomada de [3], se presenta una aproximación del contenido de humedad en el papel a diferentes niveles de temperatura, en donde se puede determinar el comportamiento entre la dinámica de la temperatura y el comportamiento de contenido de la humedad en el aislamiento sólido y aislamiento líquido.

Se puede determinar de la curva de aproximación mostrada, que típicamente entre más temperatura registre el transformador mayor será el contenido de humedad presente en el aceite, mientras que, a menor temperatura concentrada en el transformador, la humedad se concentrará en el aislamiento sólido.

Otro aspecto importante para comprender la dinámica térmica en el comportamiento de la humedad en transformadores de potencia radica en el espesor y tipo de aislamiento solido (celulosa) el cual varía significativamente el proceso de migración de humedad entre el aceite y el papel. En [4] se clasifican en tres estructuras los componentes del aislamiento; estructuras delgadas, “delgadas y estructuras frías” y “delgadas y estructuras calientes”. Por lo tanto, debido a la alta temperatura y un bajo espesor de los materiales de la celulosa, la migración de agua en las áreas denominadas “delgadas y estructuras calientes” es más dinámica.

Bajo los anteriores escenarios descritos, es muy importante realizar un registro de la data de la temperatura del transformador al momento de cuantificar la humedad del equipo, bajo la prueba dieléctrica o muestra de aceite realizada, dado que podríamos tener información sobre elevados valores de humedad al momento de la muestra de aceite o prueba a una temperatura, diferentes a lecturas anteriores. Estos métodos cuantifican la humedad instantánea o del momento de la prueba, lo cual nos puede inclinar sobre acciones correctivas inadecuadas o que no tienen el panorama completo del ciclo de trabajo del transformador. La instalación de monitores y/o equipos de secado en línea, eliminan dicho problema, ya que registran de manera instantánea el comportamiento dinámico de la temperatura y determinan la cantidad de humedad de humedad, ya sea en el papel o en el aceite de manera más efectiva.

—

Ing. Anderson Ríos Gutiérrez

Líder de Transformadores

Transequipos S.A.

[1] | J. S. N’cho, I. Fofana, Y. Hadjadj y A. Beroual, «Review of Physicochemical-Based Diagnostic Techniques for Assessing Insulation Condition in Aged Transformers,» MDPI, vol. Energies, p. 29, 2016. |

[2] | W. Sikorski, W. Krzysztof y P. Piotr, «Moisture Migration in an Oil-Paper Insulation System in Relation to Online Partial Discharge Monitoring of Power Transformers,» MDPI , Energies, p. 16, 2016. |

[3] | C. B. 436., «Experiences in Service with New Insulating Liquids,» de CIGRE WG A2-35, Paris, 2010. |

[4] | CIGRE, «Moisture Equilibrium andMoistureMigration within Transformer Insulation Systems,» de Cigre Technical Brochure 349, Paris, 2008. |