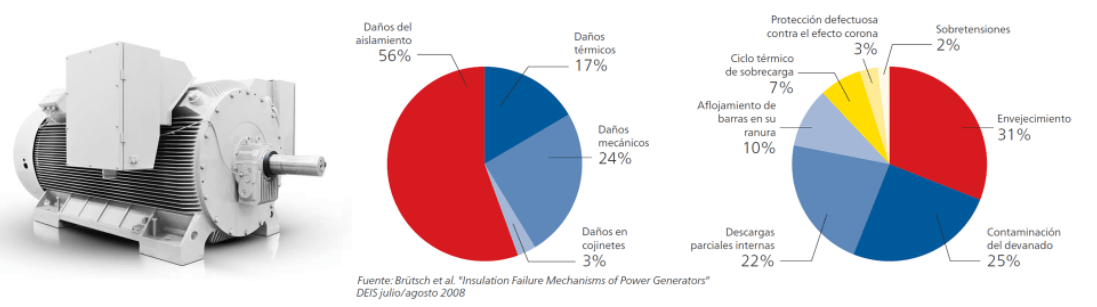

Los motores eléctricos de media tensión representan una importante población de activos eléctricos implementados en procesos críticos de los segmentos de energía, petróleo y gas, minería y cemento, pulpa y papel, entre otros. Algunos estudios estadísticos de estos activos han mostrado que el mayor porcentaje de fallas está asociado al aislamiento de sus devanados, razón por la cual nunca se han escatimado los esfuerzos por desarrollar técnicas de diagnóstico que nos permitan evaluar la condición del aislamiento de estas importantes máquinas rotativas en todas las etapas de su ciclo de vida, especialmente, durante su operación y mantenimiento puesto que al reducir las salidas no planeadas y el tiempo de indisponibilidad por mantenimiento facilitará el logro de los objetivos de producción propuestos por el usuario final.

Por lo anterior presentamos los ensayos onsite y offline a sistemas de aislamiento que deben implementarse en motores de media tensión (4.16 a 13.8 kV) como rutinas de inspección y diagnóstico que hacen parte de un plan de mantenimiento predictivo basado en condición (CBM, por sus siglas en inglés) acompañado de una discusión en algunos de ellos.

Ensayos en DC

Resistencia de Aislamiento

Los ensayos con tensión DC fueron los primeros en ser implementados en campo desde los años 1.889 gracias a Sir Sidney Evershed, y aún siguen vigentes.

La medida de la resistencia de aislamiento e índice de polarización descritos en IEEE Std 43-2013 nos permite una primera aproximación en el diagnóstico del aislamiento. Esta primera medida nos ayuda definir si el aislamiento es apto o no para ser retornado a servicio, y si es apto o no para ser sometido a ensayos de sobretensión. También nos permite inferir si el devanado se encuentra húmedo y/o contaminado, y si tiene un estado de cristalización avanzado. Sin duda alguna, este método nos brinda una excelente aproximación inicial de la condición del aislamiento; sin embargo, tiene unas claras limitaciones que debemos tener muy presentes y para ello analizaremos el circuito equivalente.

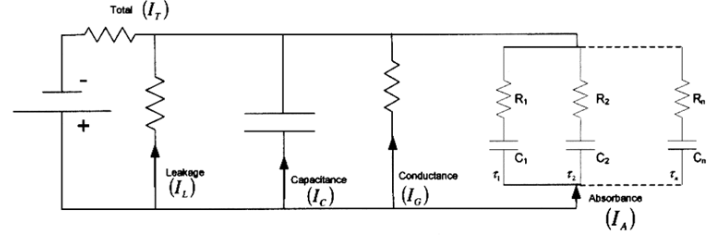

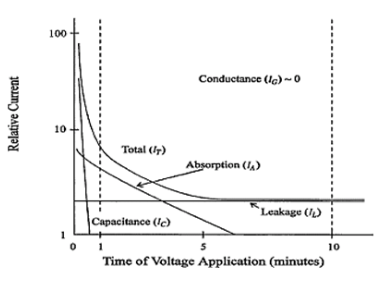

Una vez aplicada la tensión DC de prueba en un devanado, la medición tomada al minuto de la resistencia de aislamiento solamente tiene en cuenta las corrientes de fuga superficial (IL) y de absorción (IA), y a los 10 minutos solamente se tiene en cuenta la corriente IL puesto que la corriente IA disminuye progresivamente conforme al tipo y condición del sistema de aislamiento (Ver Figura 2). Esto es porque la corriente capacitiva geométrica (IC) tiende rápidamente a cero en los primeros 45 segundos de iniciar el ensayo y la corriente de conducción (IG) también es muy cercana a cero durante todo el tiempo en el que se desarrolla el ensayo.

El análisis del valor de la resistencia de aislamiento al minuto y del índice de polarización están principalmente influenciados por la corriente de fuga superficial (IL), la cual es una componente de la corriente total medida que está asociada principalmente al estado de humedad y/o contaminación en la superficie del aislamiento.

La corriente de conducción (IG) es la única componente que a traviesa el volumen del aislamiento desde un extremo a otro, es decir, desde el conductor energizado de la bobina hasta el núcleo de las ranuras y carcaza del estator. Es quizás la componente que por definición nos entregaría más información de la condición interna del sistema de aislamiento. Sin embargo, esto no es posible porque su valor para un aislamiento en relativas buenas condiciones es muy cercana cero o muy inferior en comparación con las otras componentes de la corriente medida, lo que imposibilita su análisis y empleo como variable para monitorear la condición del aislamiento durante su ciclo de vida. Algo similar ocurre con la corriente capacitiva (IC), por definición el aislador ideal se representa a través de un capacitor ideal, y la corriente IC sería la componente que nos entregaría más información de la condición del aislamiento, sin embargo, esto no es así debido a que el comportamiento de la corriente de carga para un capacitor bajo tensión continua en su fase de carga disminuye exponencialmente y desaparece en los primeros 15 a 45 segundos de haber aplicado la tensión, incluso, muchas veces la constante de tiempo τ resulta difícil obtenerla en campo para inferir el valor de la capacitancia con voltaje DC.

Con una tensión DC de prueba fija de aproximadamente el 30% de la tensión RMS de operación de la máquina, resulta imposible hacer análisis de la corriente de conducción para evaluar y monitorear en el tiempo acerca de la condición interna de un sistema de aislamiento.

Alto Potencial (HI-POT) DC

Los ensayos de alto potencial DC descritos en IEEE Std. 95-2002 fueron diseñados para ser conducidos en fábrica como prueba de aceptación (pass/fail), durante la instalación y para verificar la eficacia de las reparaciones o mantenimiento. Aunque en este estándar se indica que se puede aplicar como rutina de mantenimiento, también se aclara que se debe garantizar que el aislamiento debe estar libre de humedad y/o contaminación y realizar una inspección visual para asegurar la ausencia de signos de envejecimiento térmico, condiciones que solo pueden brindarse en instalaciones apropiadas de un taller; de lo contrario, existe la probabilidad de que se desarrollen altas corrientes en forma imprevista durante el ensayo que puedan desembocar en un fallo del aislamiento durante la prueba o después de una puesta en servicio debido a la carga espacial atrapada dentro del aislamiento por efecto de la aplicación de un alto potencial DC.

Quizás esta era la única esperanza de evaluar y monitorear la corriente de conducción IG para conocer un poco más acerca de la condición interna del aislamiento ya que, al hacer incrementos de tensión en pasos del 3% de la tensión plena de HiPot, todo incremento no proporcional o súbito de la corriente medida estaría asociado a la corriente de conducción IG que atraviesa el aislamiento. Pero precisamente esa naturaleza súbita del comportamiento de la corriente medida que juega con el concepto de la rigidez dieléctrica de un material aislante durante un ensayo de alto potencial DC de (2VN+1000)×1.7×65% y el efecto de la carga espacial atrapada, hacen que el riesgo del ensayo no sea administrable ni aceptable para motores eléctricos de media tensión que se encuentren en sitio de operación. De hecho, especiales precauciones son reafirmadas en el estándar ANSI/EASA AR100-2020 al indicar que a máquinas a las que no se les haya hecho ninguna actividad de reacondicionamiento del devanado, no debe practicarse ensayos de alto potencial, así como tampoco repetir estos ensayos para evitar estrés excesivo en el aislamiento.

Con todas las contraindicaciones expuestas para ensayos de alto potencial en DC, ¿por qué se aplican y se reafirman en el año 2012 por IEEE?

Porque históricamente los instrumentos de ensayos con tensión DC han sido siempre menos voluminosos y más económicos que los instrumentos de ensayos con tensión AC, esto los ha hecho más accesibles a muchos usuarios. También, porque al realizarse bajo los entornos indicados pueden suministrar garantías de fábrica o después de una reparación que los especímenes tienen un nivel mínimo de rigidez dieléctrica.

Algunos de los problemas que podría detectar son:

- Grietas y fisuras

- Curado inadecuado

- Delaminación

- Huecos

Las grietas y fisuras si no tienen humedad o contaminación no las podría detectar. Esta técnica tampoco puede discriminar cuál es el problema raíz de los anteriormente citados que afecta al sistema de aislamiento.

Entonces, ¿Cómo monitorear y evaluar la condición interna de un sistema de aislamiento sin colocar en riesgo su integridad, especialmente de aquellos que se encuentran en sitio de operación?… Esto lo veremos en la segunda parte de nuestro tip, donde hablaremos de los ensayos en AC.

Referencias bibliográficas:

- [1] “Monitoring und Diagnose Elektrischer Maschinen und Antriebe” Allianz Schadensstatistik an HS Motoren, 1996–1999, in VDE Workshop, 2001.

[2] Electrical Insulation for Rotating Machines, GREC C STONE, IEEE PRESS, 2004.

[3] IEEE Std 43-2013: Recommended Practice for Testing Insulation Resistance of Electric Machinery.

[4] IEEE Std 95-2002(R2012): Recommended Practice for Insulation Testing of AC Machinery (2300 V and Above) with High Direct Voltage.

[5] IEEE Std 286-2000(R2012): Recommended Practice for Measurement of Power Factor Tip-Up of Electric Machinery Stator Coil Insulation.

[6] IEEE Std 1434-2014: Guide for Measurement of Partial Discharges in AC Electric Machinery.

[7] ANSI/EASA AR100-2020: Recommended Practice for the Repair of Rotating Electric Apparatus

8] Recommended MTM: Articulo Ing. Pablo Villegas

—

Ing. Jaime Herrera Benjumea

Director Técnico y de Operaciones

Transequipos S.A.