El uso de la termografía en la inspección y el diagnóstico de equipos, ha mostrado un gran desarrollo en los últimos años, por la influencia directa en la identificación de fallas relacionadas a pérdidas energéticas. Bajo este escenario, podemos aprovechar su aplicación en las calderas. ¿Qué es una caldera?, las calderas que todos conocemos tienen como objetivo calentar un fluido caloportador, normalmente agua, que será conducido posteriormente a través de una red de tuberías, montantes y distribuidores hasta unos emisores con el objetivo de proporcionar calor a estancias y locales.

Existen varios tipos de caldera en el mercado, como son entre otras: basado en el eje de la caldera: horizontal, vertical o inclinada; basado en el paso por los tubos de la caldera; acuotubulares, pirotubulares; según la naturaleza de la fuente de combustible utilizada; combustible sólido, gas, petróleo, ACPM; según la presión de trabajo baja y alta presión; basado en el método de circulación; natural o forzada.

Todas ellas cumplen una función específica; que, aplicando el calor producido por la combustión de un combustible que puede ser líquido, gaseoso o sólido, calientan el agua hasta temperaturas de ebullición, en calderas de agua caliente o por encima de ésta en calderas de agua sobrecalentada, y producen un cambio de fase líquida a gaseosa en el caso de las calderas de vapor. En el caso de las calderas de fluido térmico, el calentamiento se produce por otros fluidos portadores de calor diferentes al agua.

Dada su importancia dentro de la industria, se debe velar porque cumpla de manera eficaz este cometido; nuestra empresa Transequipos S.A, dentro de su abanico de servicios, realiza la técnica y centra en la aplicación de la termografía en la inspección y el diagnóstico de las paredes de una caldera, con el objetivo de identificar un comportamiento térmico de su estado, tanto de condición normal como de condición de falla, la identificación de fallas en las paredes y el refractario de los calderas resulta una tarea fundamental en la planificación de las tareas de mantenimiento de dichos equipos, tanto en paradas de plantas programadas como en no programadas.

Con la identificación de las fallas previo a las paradas se evitan pérdidas de tiempo en los mantenimientos, ya que con antelación se conoce una serie de información como ubicación y tamaño de deterioros en el material refractario de las paredes. Existen evidencias del uso de la termografía infrarroja con fines de inspección en el aislamiento térmico, del uso de esta misma técnica en la estimación de las pérdidas por transferencia de calor en las paredes de calderas y en la identificación de defectos en las mismas; así como en la estimación del espesor del material refractario en hornos de fundición de cobre.

La termografía infrarroja se presenta hoy como una de las tecnologías más utilizadas en la inspección, el diagnóstico y en el monitoreado de condición en general de las máquinas en la industria y capaz de brindar información muy útil de la distribución de los campos de temperaturas de las superficies analizadas.

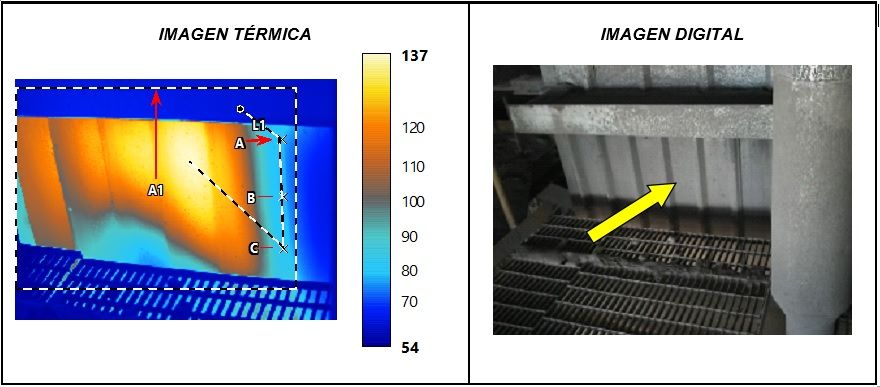

Como se muestra en el termograma (imagen izquierda), se observa claramente la deficiencia en el aislamiento térmico de la caldera, es evidente, los diferentes gradientes directamente relacionados con la distribución de temperatura. Hacia este sector de inspección revela cierto deterioro hacia las chapas inferiores. La termografía posibilita la detección de fallas en el revestimiento de sus bordes y juntas de las paredes de la caldera las cuales no podrán ser detectadas por el ojo humano, ocurre un debilitamiento del refractario por la acción combinada de la temperatura y agentes químicos. La falta de un probable mantenimiento a las fallas detectadas ocasionará un mayor consumo combustible. De ahí lo relevante de realizar estudios con inspección termográfica a estos activos de su empresa.

—

Ing. Óscar Marino Guerrero Aguirre

Líder Área Confiabilidad

Transequipos S.A.